Step.01

営業

TECHNOLOGY

カミムラでは技能技術を大切にし、育て発展させています。

「技能士」の取得に関しては教育訓練の一環として積極的に取り組んでいます。

2023年に1名が合格し、現在8名の特級工場板金技能士が在籍しております。

| 資格名 | 人数 |

|---|---|

| 1級工場板金技能士(労働大臣認定・機械板金作業) | 4名 |

| 1級工場板金技能士(労働大臣認定・NC数値制御タレットパンチプレス板金作業) | 2名 |

| 2級工場板金技能士(京都府知事認定・機械板金作業) | 9名 |

| ステンレス溶接資格(JIS Z3821) | 14名 |

| 内部監査員作業資格 | 12名 |

| 計測器校正作業者及び主任者資格 | 4名 |

| 化学物質及び四アルキル鉛等作業主任者 | 2名 |

| 有機溶剤作業任者者 | 1名 |

| プレス機械作業主任者 | 2名 |

| ガス溶接技能受講受験者 | 2名 |

Step.01

営業

お客様からのお問合せや展示会での出会いをきっかけに、商談が始まります。お客様のお困りごとに寄り添って、当社ならではの回答をしています。

Step.02

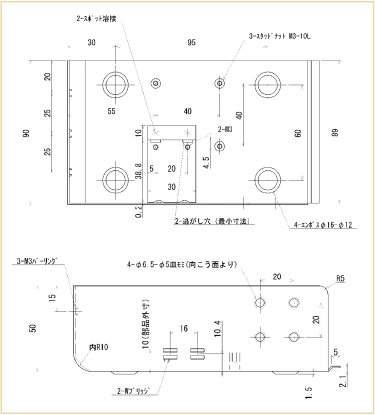

図面

お客様がご用意した図面か、当社で作成した図面をもとに製品作りを行います。

Step.03

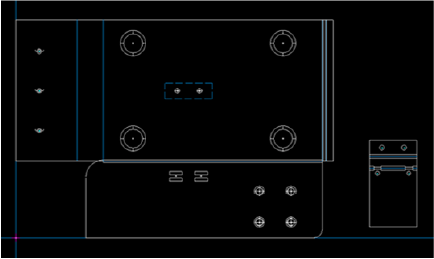

展開図

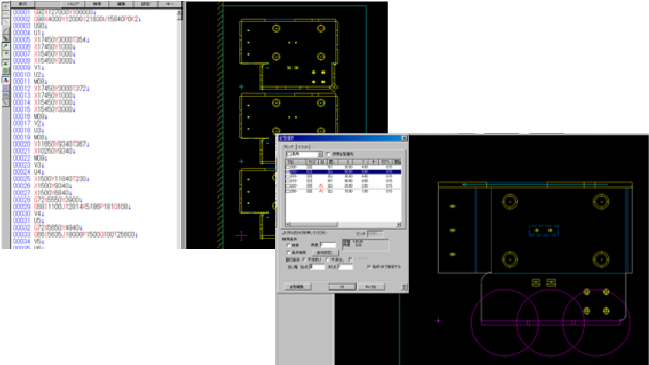

CADを使ってペーパークラフトのような平板状の展開図を作図します。この展開のやり方によって、後の加工工程に大きく影響を与える大変な作業です。

Step.04

コード

加工要素割付とNCデータ変換を行います。加工条件を指示して機械を制御するコードを生成します。

1行ごとに軸の移動や座標系の設定などが記述されており、このコードによって機械が制御されます。

Step.05

シャー

リング

上下する上刃と下刃で材料を剪断するシャーリングマシン。

ここでは規定のサイズ(定尺)の材料を必要な大きさに切断します。

Step.06

ブラン

キング

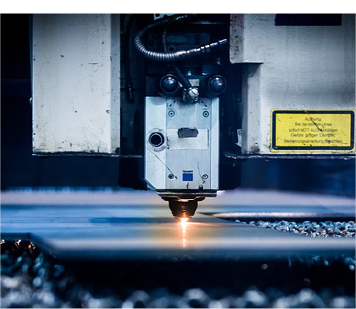

レーザー切断

発振器で発生させたレーザー光を照射し溶融切断します。

複雑形状や自由線の加工が容易に行えます。

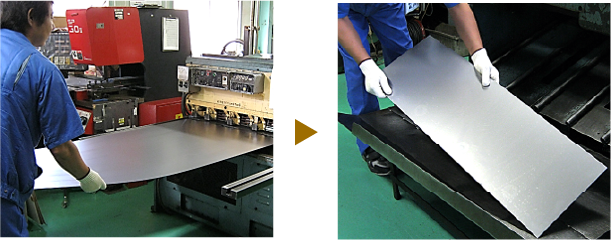

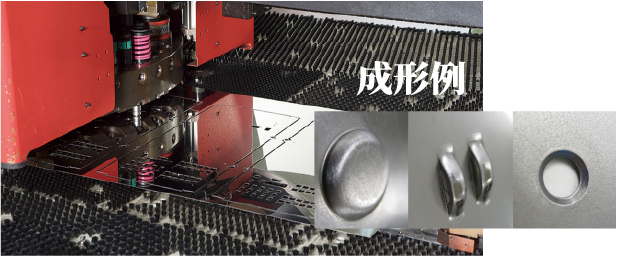

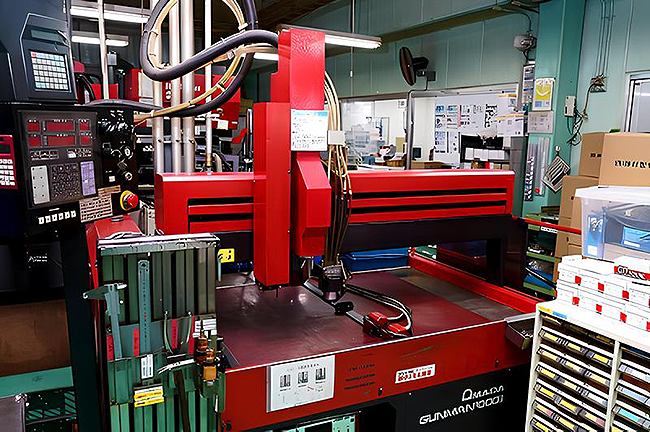

NCT抜き打ち

複数の金型ステーションを配した上下タレットに、様々な形状の汎用金型をセットし、その組み合わせにより任意の形状にプレス打ち抜きする加工です。

Step.07

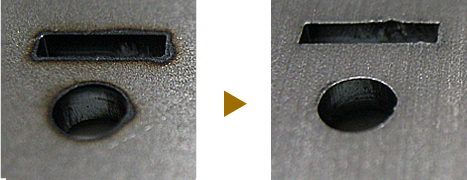

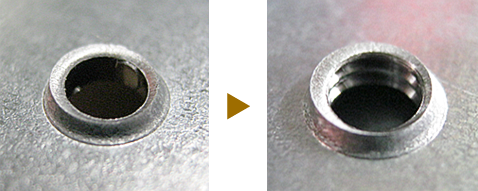

デバリング

(バリ取り)

加工要素割付とNCデータ変換を行います。加工条件を指示して機械を制御するコードを生成します。

1行ごとに軸の移動や座標系の設定などが記述されており、このコードによって機械が制御されます。

Step.08

タッピング

(ねじ切り)

量産品の場合はNC制御のタッパーを使用し、自動でタップ径に応じた工具に交換し、タップ加工や切削油の塗布を行います。少数の場合は卓上タッパーによる手加工を行います。

Step.09

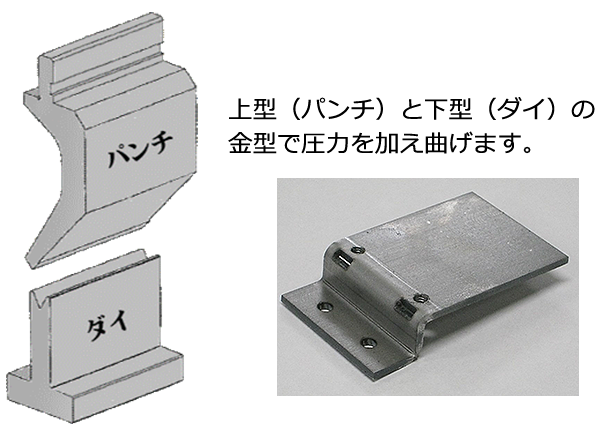

ベンディング

(曲げ)

上型は先端が直角もしくは45°の金型をメインに使用しますが、干渉を避けたり、R状や段曲げなど、様々な形状に合わせて金型を交換して加工を行います。

Step.10

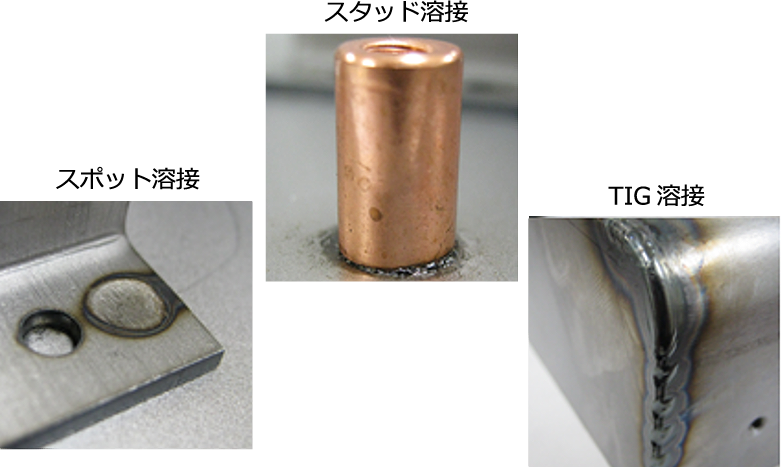

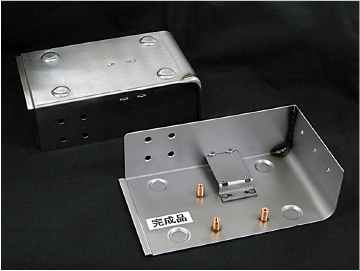

ウェルディング

(溶接・仕上)

電気抵抗による熱によって金属同士を溶かし接合する加工方法。

必要に応じて肉盛り除去や外観の平滑仕上げを行います。

完成

Step.10

検査

完成した製品に誤差がないかを確認。お客様の手元に不良品が届かないように、慎重に検査を行っています。

Step.11

梱包

精密な部品が多い当社では、輸送中の衝撃に備えて丁寧な梱包をしています。出来上がり次第、出荷することで当社の仕事は完結します。

軽量化や省資源、コスト軽減をお考えでしたら、

ぜひカミムラにご相談ください!